Spis treści

Co to jest gięcie plexi po łuku?

Gięcie plexi po łuku to fascynujący proces, który pozwala na formowanie płyt akrylowych w różnorodne, zakrzywione kształty. W tej technice materiał krzywi się w łuk o dokładnie określonym promieniu, co daje niezwykłe efekty. Dzięki właściwościom termoplastycznym, plexi staje się elastyczne pod wpływem ciepła, co ułatwia uzyskiwanie precyzyjnych oraz estetycznych form.

Rezultaty, jakie można osiągnąć tą metodą, są trudne do podrobienia za pomocą tradycyjnych technik. Gięcie plexi znajduje zastosowanie w wielu dziedzinach, takich jak:

- architektura,

- sztuka,

- reklama,

- transport.

Elementy wykonane w tej technologii doskonale sprawdzają się w eleganckich witrynach, osłonach i dekoracjach wnętrz. Elastyczność oraz wszechstronność tego materiału sprawiają, że jest niezwykle popularny w nowoczesnym designie. Metoda gięcia po łuku nie tylko podnosi wytrzymałość, lecz także estetykę wyrobów. To czyni ją idealnym rozwiązaniem w projektach przemysłowych.

Przemiany plexi w zakrzywione kształty nie tylko zwiększają funkcjonalność, ale także otwierają drzwi do nowych, kreatywnych możliwości. Z tych powodów, technika ta cieszy się ogromnym zainteresowaniem projektantów i rzemieślników na całym świecie.

Jakie są podstawowe metody gięcia plexi po łuku?

Gięcie plexi po łuku można zrealizować głównie dwiema metodami: na gorąco i na zimno.

- W przypadku gięcia na gorąco, materiał podgrzewany jest do około 160°C, co zwiększa jego elastyczność. Gdy plexi osiągnie optymalną temperaturę, formuje się na matrycy w pożądany kształt łuku. Kluczowe jest tu precyzyjne monitorowanie temperatury oraz czasu podgrzewania, aby uniknąć późniejszych pęknięć czy odkształceń podczas chłodzenia.

- Gięcie na zimno stosuje się przy prostszych projektach łukowych. Ta metoda nie wymaga podgrzewania materiału, a proces odbywa się z wykorzystaniem specjalistycznych maszyn i narzędzi. Dzięki temu można osiągnąć estetyczne kształty i minimalizować ryzyko uszkodzenia.

- Technika gięcia na zimno umożliwia tworzenie łuków o większych promieniach, co jest szczególnie korzystne w licznych projektach architektonicznych oraz designerskich.

- Oba podejścia wymagają zaawansowanych umiejętności oraz doświadczenia, aby zapewnić doskonałe efekty. Zachowanie precyzji i właściwych parametrów jest niezbędne do uzyskania produktów wysokiej jakości, co pozwala uniknąć falowania oraz zniekształceń.

- Starannie przemyślane podejście do gięcia plexi sprzyja powstawaniu atrakcyjnych i funkcjonalnych elementów, które znajdują szerokie zastosowanie w architekturze, reklamie i wielu innych dziedzinach.

Jakie właściwości plexi wpływają na jego gięcie?

Plexi posiada niezwykle ważne właściwości, które mają kluczowe znaczenie podczas procesu gięcia. Aby uzyskać pożądane formy z minimalnym ryzykiem uszkodzenia materiału, warto zrozumieć jego cechy. Oto najważniejsze aspekty:

- termoplastyczność — pod wpływem wysokiej temperatury plexi staje się miękkie, co ułatwia jego modelowanie,

- elastyczność — dzięki niej możliwe jest wyginanie materiału bez obaw o pęknięcia czy trwałe odkształcenia,

- grubość płyty — im jest ona większa, tym większe siły są wymagane do przeprowadzenia zgięcia, co może ograniczyć promień,

- typ plexi — różnice pomiędzy plexi wylewanym a ekstrudowanym mają znaczenie; plexi wylewane charakteryzuje się lepszą przezroczystością oraz większą odpornością na uszkodzenia, co sprawia, że idealnie sprawdza się w bardziej skomplikowanych formach, natomiast plexi ekstrudowane, z korzystniejszymi właściwościami mechanicznymi, często wykorzystywane jest w prostszych projektach,

- specyfikacje producentów — różnorodność dostępnych typów plexi wiąże się z różnymi temperaturami gięcia oraz wymogami dotyczącymi obróbki.

Przykładowo, zasady podgrzewania i formowania na matrycy mają ogromny wpływ na finalny efekt. Zrozumienie tych aspektów jest kluczowe, jeśli zależy nam na osiągnięciu trwałych i estetycznych rezultatów.

Jaka temperatura jest potrzebna do gięcia plexi?

Temperatura, którą należy zastosować do gięcia plexi, w dużym stopniu zależy od zastosowanej metody oraz samego rodzaju materiału. Na przykład, kiedy decydujemy się na gięcie na gorąco, zazwyczaj poleca się ustawienie temperatury w granicach 160°C. Kluczowym elementem tego procesu jest równomierne podgrzewanie, które ma bezpośredni wpływ na zmiękczanie i elastyczność plexi.

Należy jednak być ostrożnym, ponieważ zbyt wysoka temperatura może prowadzić do:

- pęknięć,

- falowania,

- niekorzystnego wpływu na wygląd,

- zmniejszenia trwałości finalnego produktu.

Dobrze jest pamiętać, że nie tylko sama temperatura, ale także kontrola ognia jest niezwykle istotna, aby osiągnąć zamierzony efekt. Warto również zwrócić uwagę, że różni producenci plexi mogą mieć swoje własne specyfikacje dotyczące ustawień temperatury gięcia. Dlatego zawsze dobrze jest zapoznać się z tymi zaleceniami, zanim przystąpimy do pracy. Rekomendowane jest też przeprowadzanie testów, by mieć pewność, że warunki termiczne odpowiadają konkretnemu typowi plexi. Taka praktyka znacznie zredukuje ryzyko uszkodzenia materiału oraz zapewni lepsze efekty końcowe.

Na czym polega gięcie plexi na gorąco?

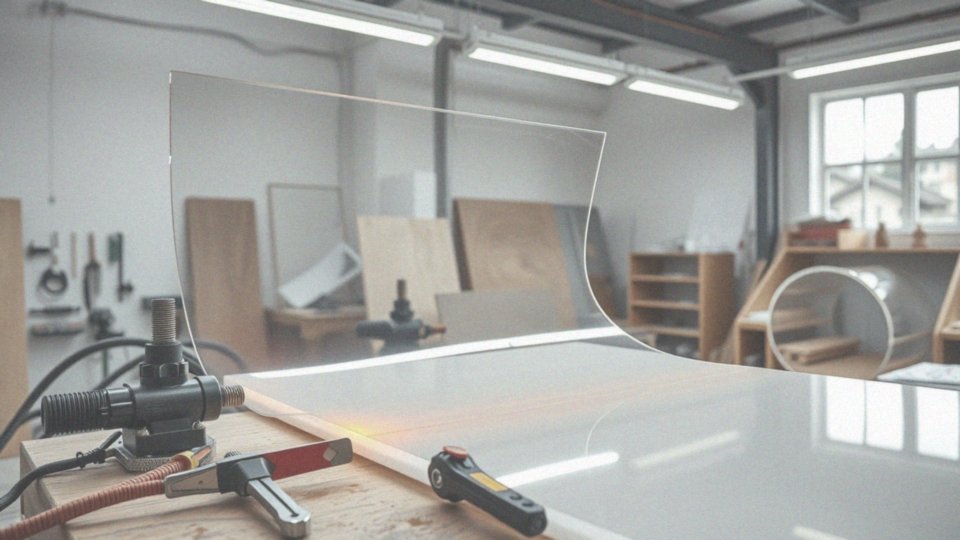

Gięcie plexi na gorąco polega na podgrzewaniu płyty do momentu, gdy staje się elastyczna, co zazwyczaj osiąga się w tempie około 160°C. W tym etapie materiał formuje się na matrycach lub szablonach, które nadają mu zamierzony kształt. Ważne jest, aby proces podgrzewania był równomierny, co zapobiega pęknięciom i odkształceniom.

Do podgrzewania plexi wykorzystuje się różnorodne urządzenia, takie jak:

- palniki gazowe,

- dmuchawy,

- piekarniki z termoobiegiem,

- giętarki z żarnikiem,

- płyty grzewcze.

Każda z tych metod zapewnia odpowiednie warunki do osiągnięcia elastyczności materiału. Po uformowaniu plexi zaleca się odstawienie go do ostygnięcia, by utrwalić nowy kształt. Należy jednak pamiętać, że zbyt wysoka temperatura lub nierównomierne podgrzewanie mogą prowadzić do poważnych problemów, w tym pęknięć. Dlatego kontrolowanie temperatury oraz technika podgrzewania są kluczowe dla uzyskania satysfakcjonujących i trwałych efektów. Opanowanie umiejętności obróbki plexi na gorąco jest istotne, by w pełni wykorzystać jego właściwości i zminimalizować ryzyko błędów podczas gięcia. Co więcej, odpowiednie techniki mogą znacząco wpływać na jakość finalnego produktu, podkreślając walory estetyczne i funkcjonalne materiału.

Jak przygotować plexi do gięcia na gorąco?

Przygotowanie plexi do gięcia na gorąco wymaga staranności oraz zastosowania kilku istotnych kroków. Na początku niezbędne jest:

- dokładne oczyszczenie płyty plexi z wszelkich zanieczyszczeń,

- usunięcie folii ochronnej,

- wybranie odpowiednich narzędzi i form, takich jak matryce czy szablony,

- zaopatrzenie się w akcesoria ochronne, na przykład rękawice oraz koc gaśniczy,

- sprawdzenie specyfikacji producenta, aby ustalić optymalną temperaturę i czas podgrzewania.

W przypadku plexi, należy utrzymać temperaturę około 160°C, co pozwala na uzyskanie elastyczności materiału ułatwiającej jego gięcie. Ważne jest, aby nie przekraczać tej temperatury, gdyż może to prowadzić do niepożądanych uszkodzeń, takich jak pęknięcia czy falowanie, a także osłabienia trwałości gotowego produktu. Dobrą praktyką jest przeprowadzanie testów, co pozwoli upewnić się, że warunki podgrzewania odpowiadają wymaganiom konkretnego typu plexi. Takie podejście umożliwia zminimalizowanie ryzyka uszkodzenia materiału, co z kolei wpływa na jakość finalnych wyrobów. Odpowiednie przygotowanie plexi do gięcia na gorąco nie tylko zapewnia bezpieczeństwo, ale także przyczynia się do uzyskania wysokiej klasy produktów końcowych.

Jakie są efekty gięcia plexi na gorąco?

Efekty gięcia plexi na gorąco są imponujące, przynosząc trwałe i estetyczne kształty, które zachowują swoją formę po ostygnięciu. Jednym z najważniejszych rezultatów tego procesu jest uzyskanie zakrzywionych konstrukcji, idealnie odwzorowujących matryce lub szablony, które zostały użyte. Dzięki tej metodzie można wydobyć różnorodne elementy dekoracyjne, w tym:

- ozdobne osłony,

- jedyne w swoim rodzaju komponenty meblowe,

- atrakcyjne detale w oświetleniu.

Te ostatnie wyróżniają się nie tylko estetyką, ale także funkcjonalnością. Podczas procesu gięcia na gorąco niezwykle istotna jest temperatura, która zwykle wynosi około 160°C. W podgrzewanym plexi materiał zyskuje elastyczność, co znacząco ułatwia uzyskiwanie precyzyjnych kształtów i gładkich powierzchni. Należy jednak pamiętać, że niewłaściwe ustawienia temperatury mogą przyczynić się do niepożądanych skutków, takich jak pęknięcia czy falowanie, co z kolei może negatywnie wpłynąć na trwałość gotowych wyrobów.

Technika gięcia na gorąco otwiera przed projektantami i rzemieślnikami szeroki wachlarz możliwości, pozwalając na eksperymentowanie zarówno z prostymi, jak i bardziej złożonymi łukami. Estetyka form stworzonych z giętego plexi wyróżnia się swoją unikalnością. Przy odpowiednim podejściu do techniki gięcia można zapewnić nie tylko wyjątkową wytrzymałość, ale także odporność na uszkodzenia, co czyni te elementy niezwykle praktycznymi w codziennym użytkowaniu. Finałowy efekt gięcia na gorąco otwiera drzwi do tworzenia wizualnie olśniewających oraz funkcjonalnych komponentów w różnych dziedzinach, takich jak architektura i design.

Na czym polega gięcie plexi na zimno?

Gięcie plexi na zimno to metoda, w której płyty akrylowe są uformowane bez podgrzewania. Dzięki temu proces jest nie tylko efektywny, ale także bardzo dokładny. Specjalistyczne maszyny wywierają stopniowy nacisk, co umożliwia uzyskanie pożądanych kształtów. Jest to idealne rozwiązanie szczególnie przy łukach o większym promieniu, gdzie kontrolowanie naprężeń ma kluczowe znaczenie, aby uniknąć pęknięć oraz trwałych deformacji.

Pracownicy zaangażowani w ten proces muszą wykazywać się dużą precyzją i starannością, co przekłada się na estetykę i funkcjonalność finalnych produktów. Gięcie na zimno ma swoje zastosowanie w produkcji seryjnej, gdzie powtarzalność i efektywność odgrywają kluczową rolę. Dzięki nowoczesnym maszynom, które generują stałą siłę, możliwe jest formowanie zarówno prostych łuków, jak i bardziej złożonych kształtów.

W zależności od wymagań konkretnego projektu, rezultaty gięcia na zimno znajdują różnorodne zastosowanie:

- architektura,

- reklama,

- wzornictwo.

Ta technika ma więc fundamentalne znaczenie dla innowacyjnych i funkcjonalnych rozwiązań.

Jakie narzędzia są potrzebne do gięcia plexi na zimno?

Aby skutecznie formować plexi na zimno, niezbędne są odpowiednie narzędzia, które pozwalają na precyzyjne przekształcanie tego materiału. Fundamentalnym urządzeniem jest maszyna do gięcia, która powinna być zaopatrzona w specjalistyczne matryce i profile. Dzięki nim można dokładnie kontrolować siłę, jaką wywiera się na plexi. Ważne jest, aby narzędzia były starannie wyprofilowane i gładkie, co zmniejsza ryzyko powstawania rys.

- narzędzia do pomiaru promienia oraz kąta gięcia,

- folie ochronne na płytach plexi,

Narzędzia te są istotne, ponieważ umożliwiają osiągnięcie kształtów zgodnych z planami projektowymi. Dokładne pomiary mają kluczowe znaczenie, zwłaszcza w przypadku skomplikowanych form. Dodatkowo, warto stosować folie ochronne na płytach plexi, dzięki czemu materiał jest chroniony przed pęknięciami i innymi uszkodzeniami w trakcie procesu gięcia. Takie środki mają na celu zapewnienie wysokiej jakości i estetyki finalnych wyrobów. Dlatego właściwe narzędzia oraz techniki są niezbędne, aby osiągnąć sukces w gięciu plexi.

Jakie łuki można uzyskać przy gięciu na zimno?

Gięcie plexi na zimno pozwala na tworzenie prostych łuków o dużych promieniach, choć w porównaniu do gięcia na gorąco, ma swoje ograniczenia. Ta technika nie sprzyja skomplikowanym formom ani ostrym zagięciom, ale doskonale nadaje się do formowania elementów z łagodnymi krzywiznami, jak zadaszenia czy detale elewacji.

Do głównych zalet tej metody należy:

- niesamowita precyzja,

- powtarzalność,

- rosnąca popularność w produkcji seryjnej.

Nowoczesne narzędzia pozwalają na osiąganie zamierzonych kształtów, zapewniając jednakowe parametry dla każdego elementu. W rezultacie uzyskuje się estetyczne i funkcjonalne rezultaty. Elementy gięte na zimno znalazły swoje miejsce w architekturze, reklamie oraz wzornictwie.

Na przykład, w konstrukcjach zadaszeń proste łuki doskonale harmonizują z nowoczesnymi stylami architektonicznymi. Różnorodność dostępnych kształtów oraz ich wszechstronność w zastosowaniach sprawiają, że ta metoda umożliwia realizację innowacyjnych pomysłów zarówno w architekturze, jak i w projektowaniu dekoracji. Gięcie na zimno łączy w sobie efektywność i estetykę, co czyni je atrakcyjnym wyborem.

Jakie kształty można uzyskać gięciem plexi?

Gięcie plexi otwiera drzwi do tworzenia różnorodnych kształtów, które nie tylko przyciągają wzrok, ale także pełnią funkcjonalne role w projektach. Możliwości są niemal nieograniczone — od prostych łuków po bardziej złożone formy, takie jak fale czy spirale, a także unikatowe krzywizny dostosowane do indywidualnych potrzeb. Wybór metody gięcia — gorącej lub zimnej — wpływa na końcowy efekt.

- gięcie na gorąco pozwala na uzyskanie skomplikowanych elementów dekoracyjnych oraz osłon, co czyni je popularnym wyborem w zastosowaniach takich jak ozdobne przegrody biurowe,

- detale oświetleniowe,

- innowacyjne komponenty meblowe.

Z kolei technika gięcia na zimno sprawdza się lepiej w przypadku prostszych form, jak łuki o dużych promieniach, które chętnie wykorzystywane są w architekturze i branży reklamowej. Ponadto, osoby zajmujące się plexi potrafią stworzyć nietypowe stojaki na ulotki oraz wyjątkowe elementy reklamowe, które przyciągają uwagę swoim designem. Techniki gięcia dają projektantom swobodę w realizacji ich kreatywnych wizji. To właśnie dlatego plexi uchodzi za niezwykle wszechstronny materiał, znajdujący zastosowanie w wielu dziedzinach. Wysoka precyzja oraz zdolność do formowania różnych kształtów sprawiają, że gięcie plexi to atrakcyjna technika dla wielu twórców.

Jak gięcie plexi po łuku pozwala na uzyskanie precyzyjnych kształtów?

Gięcie plexi po łuku odgrywa istotną rolę w wielu sektorach przemysłowych. Dzięki zastosowaniu precyzyjnych matryc i szablonów możliwe jest osiągnięcie dokładnych kształtów. W tym procesie wyróżniamy dwie główne techniki:

- gięcie na gorąco – polega na podgrzewaniu materiału do około 160°C, co sprawia, że plexi staje się elastyczne i łatwe do formowania,

- gięcie na zimno – wykorzystuje wyspecjalizowane narzędzia, umożliwiające tworzenie delikatnych krzywizn.

Kluczem do sukcesu jest skrupulatne monitorowanie temperatury i czasu pracy, co pozwala uniknąć pęknięć i zachować estetykę oraz trwałość gotowych produktów. Tego typu podejście jest szczególnie cenione w produkcji elementów reklamowych i architektonicznych. Wysokiej jakości narzędzia są niezbędne, by precyzyjnie odwzorować zamierzone kształty; na przykład produkcja paneli oświetleniowych wymaga idealnego dopasowania materiału. Różnorodność technik gięcia łączy funkcjonalność z estetyką, co stwarza designerom możliwość wykreowania unikalnych oraz praktycznych rozwiązań. Umiejętność uzyskiwania precyzyjnych kształtów z plexi znacząco wpływa na jakość oraz atrakcyjność finalnych wyrobów, dlatego technika ta cieszy się dużym uznaniem zarówno w branży kreatywnej, jak i przemysłowej.

Jakie możliwości dają usługi gięcia plexi po łuku?

Usługi gięcia plexi w łuk stają się kluczem do otwierania nieskończonych możliwości, które inspirują do kreatywnego projektowania. Dzięki nim można zrealizować niepowtarzalne formy, precyzyjnie dopasowane do oczekiwań klientów. Nowoczesne technologie pozwalają profesjonalnym firmom na kształtowanie plexi w złożone struktury, które wymagają zarówno precyzyjnego formowania, jak i perfekcyjnego wykończenia.

W różnych branżach, takich jak:

- architektura,

- przemysł motoryzacyjny,

- projektowanie wnętrz.

Łukowe gięcie plexi sprzyja uzyskiwaniu ciekawych efektów zarówno wizualnych, jak i funkcjonalnych. Elementy takie jak:

- dekoracyjne akcesoria,

- osłony,

- elementy meblowe,

- systemy oświetleniowe

mogą być łatwo przystosowane do specyficznych wymagań estetycznych i praktycznych. Co więcej, gięcie plexi wyróżnia się także trwałością stworzonych form. Poprawnie przeprowadzony proces produkcji sprawia, że te elementy nie tylko świetnie prezentują się, ale również są odporne na uszkodzenia i zachowują swoje właściwości przez długi czas.

Takie podejście czyni tę technikę korzystną finansowo, szczególnie w projektach wymagających większych inwestycji. Umiejętność gięcia plexi po łuku nabiera coraz większego znaczenia, gdyż umożliwia wprowadzanie innowacyjnych rozwiązań w designie i architekturze, co z kolei przyczynia się do poszerzenia zakresu zastosowań. Firmy oferujące te usługi zyskują na popularności w różnych branżach, co podkreśla ich rolę w sferze projektowej.

W jakich dziedzinach znajduje zastosowanie gięcie plexi po łuku?

Gięcie plexi po łuku to technika, która zyskała popularność w różnych dziedzinach. Dzięki swojej elastyczności, stała się bardzo wszechstronna. Poniżej przedstawione są obszary, w których technika ta znajduje zastosowanie:

- reklama: elementy gięte przyciągają uwagę nowoczesnym designem, co można zaobserwować w zakrzywionych szyldach, niebanalnych dekoracjach oraz innowacyjnych stojakach na ulotki,

- branża wystawiennicza: wykorzystywane w ekspozytorach, które skutecznie zwracają uwagę potencjalnych klientów oraz ułatwiają prezentację produktów,

- architektura: zastosowanie przy tworzeniu zadaszeń, które łączą funkcjonalność z estetyką,

- przemysł: technika ta jest wykorzystywana do produkcji osłon maszyn, co zwiększa bezpieczeństwo użytkowników,

- motoryzacja: korzysta z giętych elementów plexi, wchodzących w skład owiewek i akcesoriów wnętrz, co wpływa na poprawę aerodynamiki i atrakcyjność wizualną pojazdów,

- projektowanie wnętrz: gięte plexi staje się inspiracją do tworzenia unikatowych mebli i dekoracji, nadając przestrzeni nowoczesny charakter,

- oświetlenie: technika ta pozwala na produkcję efektownych kloszy i opraw, które łączą estetykę z funkcjonalnością.

Tak więc, gięcie plexi po łuku to nowatorskie rozwiązanie, które cieszy się coraz większym uznaniem w wielu sektorach przemysłowych.

W jakich branżach wykorzystuje się gięcie plexi po łuku?

Gięcie plexi po łuku ma szerokie zastosowanie w wielu branżach, które doceniają jego wszechstronność oraz estetyczny wygląd. W przemyśle reklamowym akrylowe, zakrzywione elementy stają się nie tylko atrakcyjnymi nośnikami, ale także innowacyjnymi szyldami czy oryginalnymi stojakami na ulotki. W architekturze ten materiał świetnie sprawdza się jako surowiec do produkcji:

- zadaszeń,

- osłon,

- łącząc nowoczesny design z wysoką funkcjonalnością.

Branża motoryzacyjna również z powodzeniem korzysta z giętego plexi. Wykorzystywane jest w:

- owiewkach,

- różnych elementach wnętrz,

- co znacząco wpływa na poprawę aerodynamiki i ogólny wygląd pojazdów.

W meblarstwie zyskuje coraz większą popularność, gdyż dzięki gięciu tworzony jest unikalny, designerski charakter mebli. Co więcej, technika ta pozwala na produkcję różnorodnych elementów oświetleniowych, takich jak:

- klosze,

- oprawy,

- które wprowadzają do wnętrz swoisty klimat.

Dzięki lekkiej i trwałej naturze, plexi odnajduje swoje miejsce nie tylko w reklamie, architekturze i motoryzacji, ale także w projektowaniu wnętrz. W każdej z tych dziedzin, gięcie plexi po łuku staje się źródłem nowatorskich rozwiązań, czyniąc z tego materiału niezwykle elastyczny element nowoczesnego designu.

Dlaczego technika i precyzja są ważne w gięciu plexi?

Technika gięcia oraz precyzyjne wykonanie odgrywają fundamentalną rolę w procesie formowania plexi. Jakość tych działań bezpośrednio wpływa na trwałość oraz estetykę końcowych wyrobów. Jeśli gięcia są źle przeprowadzone, mogą pojawić się:

- pęknięcia,

- odkształcenia,

- falowania.

Dzięki wysokiej precyzji można osiągnąć pożądane kształty, co jest szczególnie istotne w produkcji elementów oświetleniowych, osłon i mebli. Podczas gięcia plexi na gorąco kluczowe są odpowiednie warunki termiczne. Nieustanne monitorowanie temperatury jest niezbędne, ponieważ jej zaniechanie może prowadzić do poważnych uszkodzeń materiału. Również niewłaściwe zmiany kąta lub nadmierny nacisk przy gięciu na zimno mogą skutkować nieestetycznymi defektami.

Dlatego warto stosować właściwe techniki oraz sprawdzone narzędzia, aby zredukować ryzyko uszkodzeń i uzyskać trwałe oraz estetyczne formy. Dbałość o szczegóły oraz gruntowna kontrola procesu gięcia nie tylko zwiększają satysfakcję klientów, ale również wpływają na efektywność produkcji, co z kolei ogranicza straty materiałowe.

Przy tworzeniu elementów z plexi, zarówno techniki, jak i precyzyjne wykonanie decydują o powodzeniu projektów, jednocześnie otwierając nowe możliwości innowacji w różnych branżach. Dążenie do mistrzostwa w gięciu plexi znacząco podnosi atrakcyjność produktów, co sprawia, że ta technika zyskuje coraz większą popularność w przemyśle.

Jakie są specyfikacje producentów dotyczące gięcia plexi?

Specyfikacje dostarczane przez producentów plexi zawierają istotne informacje, które pomagają osiągnąć optymalne rezultaty podczas gięcia tego materiału. Wśród nich znajdują się wskazania dotyczące:

- temperatura gięcia, która różni się w zależności od rodzaju plexi,

- dla plexi wylewanego temperatura ta wynosi około 160°C,

- w przypadku plexi ekstrudowanego wartości te mogą być inne.

Kolejnym istotnym elementem są minimalne promienie zgięcia, które określają producenci. Zbyt ciasny kąt zgięcia może prowadzić do uszkodzenia materiału, dlatego ważne jest, aby zwracać na to uwagę. Każdy rodzaj plexi ma swoje specyfikacje dokumentowane przez producentów, co pozwala uniknąć problemów z wytrzymałością gotowych elementów. Nie można zapominać o zalecanych narzędziach oraz technikach, które również są kluczowe w procesie formowania.

Właściwy dobór metod, takich jak gięcie na gorąco lub na zimno, musi być dostosowany do konkretnego typu materiału. Dodatkowo, producenci często podkreślają znaczenie odpowiednich warunków przechowywania, aby zachować termoplastyczne właściwości plexi.

Niektóre firmy oferują szczegółowe instrukcje dotyczące podgrzewania oraz monitorowania temperatury, co jest kluczowe dla uzyskania materiału o pożądanej elastyczności i wytrzymałości. Przestrzeganie tych zaleceń jest niezbędne, aby zapewnić trwałość oraz estetykę gotowych wyrobów.

Dlaczego plexi jest materiałem odpornym na uszkodzenia?

Plexi, zwane także akrylem czy PMMA, wyróżnia się niezwykłą odpornością na uszkodzenia, co sprawia, że jest popularnym wyborem w miejscach, gdzie bezpieczeństwo jest kluczowym czynnikiem. W porównaniu do szkła, plexi jest znacznie mniej podatne na pęknięcia, co czyni je idealnym rozwiązaniem dla nowoczesnych zastosowań. Uderzenia oraz zarysowania wpływają na nie w minimalnym stopniu, nadając mu trwałość, którą doceni każdy projektant.

Wyjątkowa odporność tego materiału na uszkodzenia wynika z jego elastycznej struktury molekularnej, co pozwala mu skutecznie absorbować energię uderzenia. Plexi dobrze znosi także działanie promieni UV oraz różnorodne warunki atmosferyczne, co otwiera przed nim możliwość użytkowania zarówno wewnątrz budynków, jak i na zewnątrz.

Dodatkowo, plexi cechuje się lepszą przezroczystością oraz większą odpornością na chemikalia, co czyni go idealnym wyborem w zastosowaniach, gdzie estetyka łączy się z długotrwałą funkcjonalnością. Jego uniwersalne zastosowanie obejmuje:

- architekturę,

- meblarstwo,

- reklamy,

- wiele innych dziedzin.

W tych obszarach istotna jest zarówno ciągłość funkcjonowania, jak i bezpieczeństwo. Gdy materiał ulegnie uszkodzeniu bądź zarysowaniu, jego naprawa lub polerowanie są prostymi rozwiązaniami, co dodatkowo potwierdza jego wytrzymałość.